03. 08. 2021

Verfasst von: Simon Kettelmann

Titan – zu wertvoll für den Abfall

Titan ist ein wertvoller Rohstoff. Insbesondere für Flugzeuge werden große Titanbauteile aus Vollmaterial hergestellt, wobei 90 Prozent des Rohstoffs in Form von Spänen verloren gehen. Dieser Abfall wird zwar recycelt, aber das entstehende Material erfüllt noch keine hohen Qualitätsansprüche. An der Leibniz Universität Hannover entwickelt ein Forschungsteam eine geschlossene Prozesskette, in der Titanspäne in der additiven Fertigung hochwertiger Bauteile eingesetzt werden können.

Neues Recyclingverfahren reduziert CO2-Ausstoß deutlich

Titan ist sehr korrosionsbeständig und bei deutlich geringerem Gewicht fest wie vergüteter Stahl. Damit eignet sich Titan besonders für große Flugzeugbauteile. Diese Bauteile werden mithilfe von spanenden Verfahren wie Drehen oder Fräsen aus Vollmaterial hergestellt. Bei der spanenden Fertigung großer Bauteile wird ein Großteil des Rohstoffs in Form von Spänen entsorgt, die Zerspanraten liegen oftmals bei über 90 Prozent. Die Späne werden in der Regel in Prozessketten recycelt, die jedoch keine hohen Ansprüche an die Materialqualität haben, und landen zum Beispiel als Zuschlagsstoff in der Stahlindustrie.

Titanpulver für die additive Fertigung

Im Forschungsprojekt „Return II“ entwickeln und erforschen Mitarbeitende des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover eine neuartige Prozesskette, die Titanspäne zu Pulver aufbereitet. Das Pulver soll dabei die Anforderungen der Luft- und Raumfahrtindustrie erfüllen und für den 3D-Druck hochwertiger Bauteile nutzbar sein. Im Vorgängerprojekt konnten die Forscherinnen und Forscher bereits zeigen, dass sich die Verunreinigungen der Titanspäne durch gezieltes Einstellen der Prozessgrößen deutlich reduzieren lassen.

Geschlossener Kreislauf, höhere Wirtschaftlichkeit

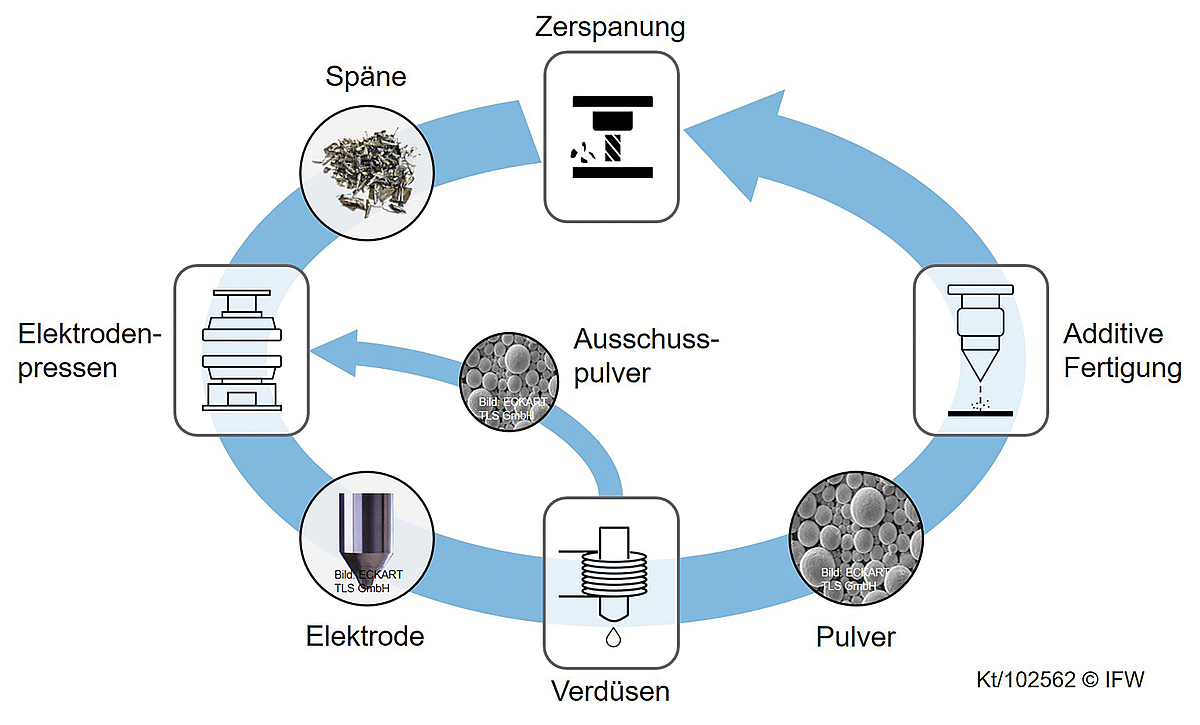

Die Späne werden zunächst in eine zylindrische Form gepresst und zu Elektroden verarbeitet. Die Elektroden werden anschließend mithilfe einer Spule aufgeschmolzen und zu Pulver zerstäubt. Mit diesem Pulver werden in additiven Verfahren neue Bauteile gefertigt, die durch spanende Verfahren nachbearbeitet werden können. Beim Zerstäuben, auch Verdüsen genannt, entsteht auch Ausschusspulver, dessen Korngröße zu groß für den 3D-Druck ist und somit nicht den Anforderungen entspricht. Der grobkörnige Teil des Pulvers wird jedoch nicht entsorgt, sondern zum Pressen der Elektroden zurückgeführt.

Dieser neue, geschlossene Werkstoffkreislauf ermöglicht es, Titan ressourcenschonend wiederzuverwenden. Dadurch verbessert sich die Wirtschaftlichkeit und Energieeffizienz bei der Bauteilherstellung aus Titan. Entsprechend verringert sich auch der CO2-Ausstoß. Um einen optimalen Informationsfluss sowie eine effiziente Durchführung der beschriebenen Prozesskette zu gewährleisten, entwickeln die Forscherinnen und Forscher zudem eine Planungsmethode.

Leibniz Universität Hannover

Leibniz Universität Hannover

30169 Hannover

30169 Hannover