04. 06. 2025

Verfasst von: Nils Doede, Susann Reichert

Prozessüberwachung – alte Maschinen mit KI nachrüsten

„Achtung, das Werkzeug ist fehlerhaft eingebaut!“ Mit Hinweisen wie diesen kann künstliche Intelligenz in der Prozessüberwachung Ausschuss reduzieren, die Bauteilqualität steigern und das Personal entlasten. Teure Investitionen in neue Maschinen sind dafür nicht unbedingt notwendig. Das IPH – Institut für Integrierte Produktion Hannover gGmbH hat mit der JOBOTEC GmbH ein System aus Sensoren und KI entwickelt, mit dem sich alte Maschinen im Rahmen eines Retrofits nachrüsten lassen.

Ausschuss vermeiden und nachhaltiger produzieren

Abweichung von der idealen Werkzeugposition, verrutschtes Bauteil, verwechselter Werkstoff – nicht alle Prozessfehler sind mit bloßem Auge erkennbar. Eine Fertigungsüberwachung auf Basis künstlicher Intelligenz (KI) erkennt solche Fehler und gibt der Person, die die Anlage bedient, eine Rückmeldung: „Achtung, das Halbzeug ist nicht zentriert!“ „Sie haben das falsche Material eingelegt!“. Das System, das das IPH und die JOBOTEC GmbH im Forschungsprojekt „AutoPress“ entwickelt haben, erkennt Parameterabweichungen mit einer Erfolgsquote von 95 bis 98 Prozent. Damit können produzierende Unternehmen Ausschuss vermeiden, die Bauteilqualität steigern und bei Fachkräftemangel auch weniger qualifizierte Mitarbeitende an den Maschinen einsetzen. „Das KI-System soll Menschen nicht ersetzen, sondern unterstützen“, betont IPH-Projektingenieur Nils Doede.

Retrofit verlängert Lebensdauer von Anlagen

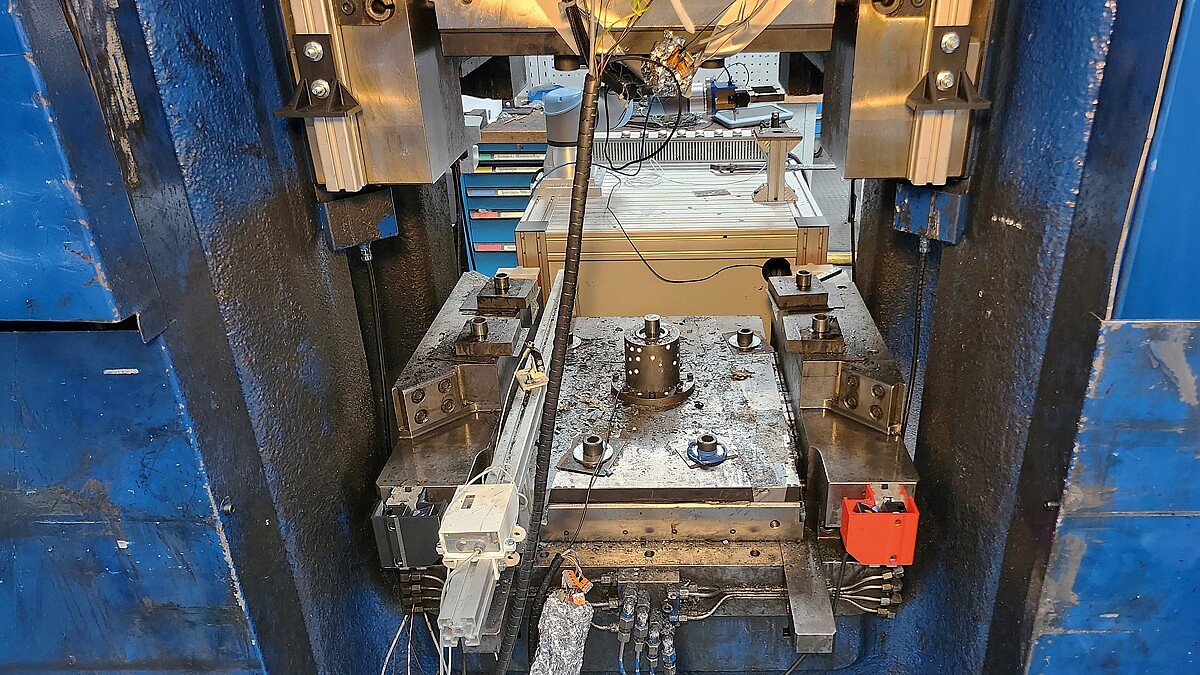

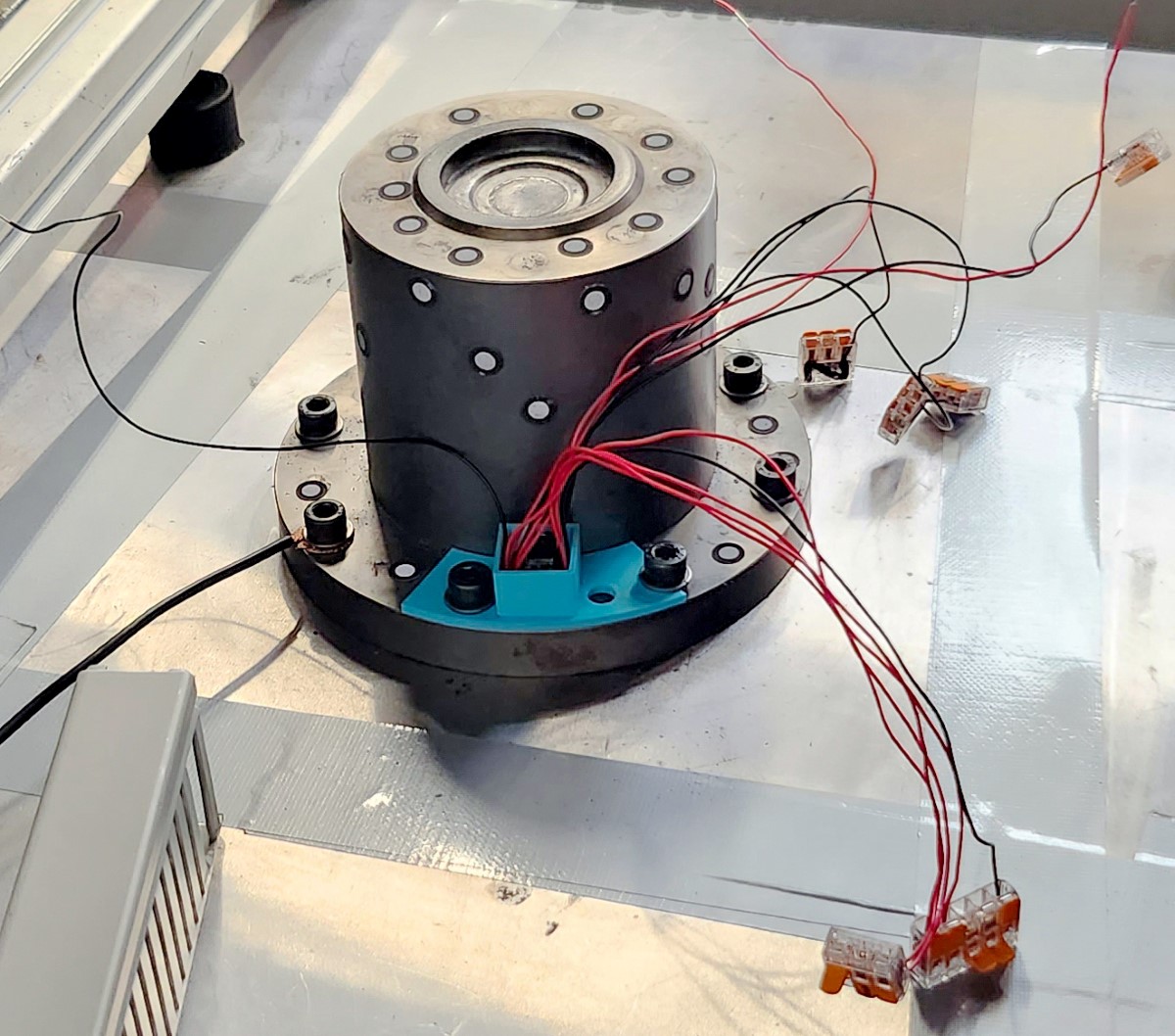

Um modernste Sensoren und KI nutzen zu können, lassen sich alte Maschinen im Rahmen eines sogenannten Retrofits nachrüsten, was in der Regel kostengünstiger und nachhaltiger ist als eine Neuanschaffung. Dementsprechend statteten die Forschenden eine in die Jahre gekommene Spindelpresse mit modernen Sensoren zur Distanz-, Spannungs- und Temperaturmessung aus. Nils Doede verweist darauf, dass „wir mit kostengünstigen Komponenten und bestehenden Industriestandards arbeiten, damit auch kleine und mittlere Unternehmen in der Lage sind, ihre Maschinen ohne großen Aufwand nachzurüsten“. Das System für die Spindelpresse lässt sich zudem auf zahlreiche andere Maschinen und Anlagen übertragen.

KI muss zunächst trainiert werden

Sensoren nachrüsten, KI-Software installieren, fertig? „Ganz so einfach ist es nicht“, wendet Nils Doede ein. „Die KI-gestützte Prozessüberwachung ist ein sogenanntes Expertensystem, das zunächst angelernt werden muss – von einer Person, die viel Fachwissen und Erfahrung mit der entsprechenden Maschine mitbringt.“ Supervised-Learning-Algorithmen (überwachtes Lernen) sorgen dafür, dass das System schnell lernt und selbst zum Experten wird, der Fehlerbilder zuverlässig erkennen kann. So lässt sich das System auf viele verschiedene Maschinen und Produktionsprozesse trainieren. All das trägt dazu bei, Material und Energie einzusparen, nachhaltiger zu produzieren und die Wettbewerbsfähigkeit produzierender Unternehmen zu stärken.

Hier finden Sie weitere Informationen:

30419 Hannover Germany