01. 11. 2020

Verfasst von: Christina Amrhein-Bläser

Demontage 4.0 – künstliche Intelligenz macht Recycling effizienter

Neben dem Klimawandel gilt es, eine weitere globale Herausforderung zu meistern: die Verknappung von Rohstoffen. Recycling und Kreislaufwirtschaft sind unverzichtbar, um Rohstoffe zu sichern und Ressourcen effizient einzusetzen. Der Einsatz von Robotern und künstlicher Intelligenz bei der Demontage von Bauteilen kann die Recyclingquote erheblich verbessern. Gleichzeitig schützt er die Umwelt und die Gesundheit von Mitarbeitenden.

Automatisierung in der Kreislaufwirtschaft

Bislang ist die Recyclingbranche davon geprägt, dass die einzelnen Glieder der Wertschöpfungskette kaum miteinander verknüpft sind. Demontageprozesse werden in den Betrieben überwiegend von Beschäftigten in Handarbeit ausgeführt. Im Gegensatz dazu verläuft die Arbeit in der industriellen Produktion durch zahlreiche Digitalisierungstechnologien nahezu vollautomatisch ab. Das Institut für Produktionstechnik der Ostfalia Hochschule will die Demontage von Bauteilen nach dem Vorbild der Industrie 4.0 gestalten. Das Projekt Recycling 4.0, gefördert vom Europäischen Fonds für regionale Entwicklung, soll eine Kreislaufwirtschaft mit vollständig verknüpften Informationsketten realisieren.

Größere Produktspektren dank KI-Verfahren

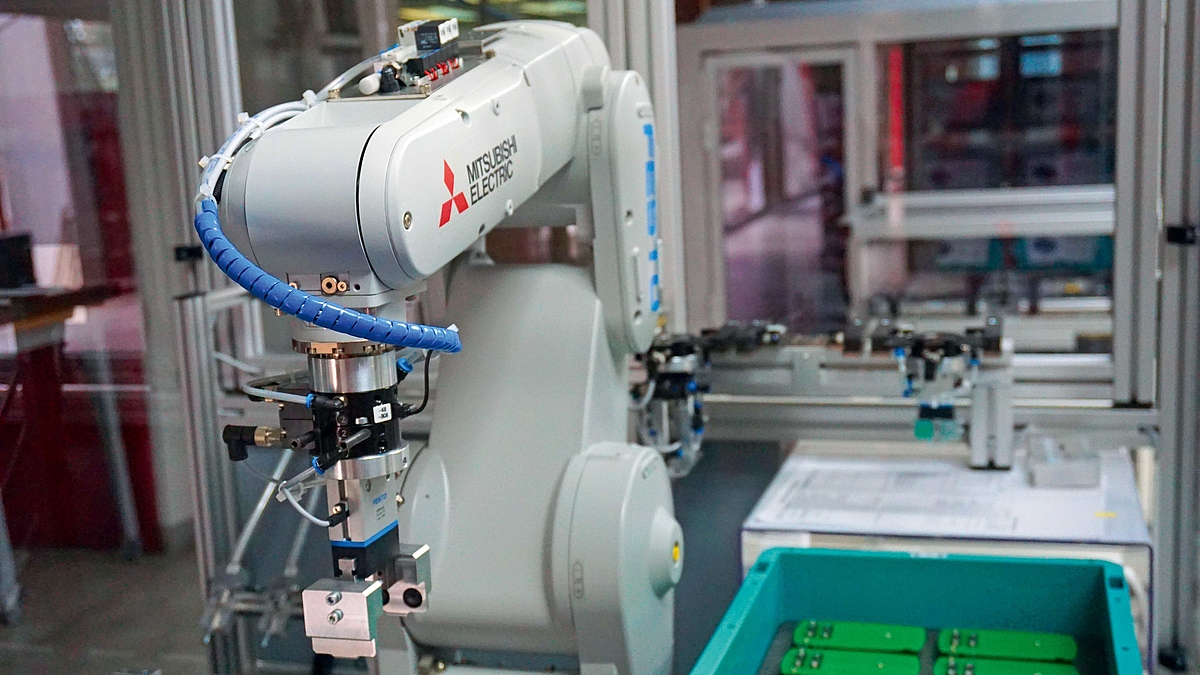

Die Forscherinnen und Forscher entwickeln ein Roboter-Demontagesystem, das mit Hilfe von künstlicher Intelligenz (KI) die Effizienz im Recyclingprozess steigert. „Seit den 90er Jahren wird versucht, Roboter in der Demontage komplexer Bauteile einzusetzen“, berichtet Projektmitarbeiter Hendrik Poschmann, „doch wegen zahlreicher Probleme haben die Roboter die Forschungslabore selten in Richtung Praxis verlassen.“ Aktuell sind die Investitionen für einen Roboter noch relativ hoch. Die Anlage lässt sich zudem nur schwer an große Produktspektren anpassen, sie müsste zahllose Sequenzen und Werkzeuge vorhalten. „Hier bringen wir die KI-Verfahren ins Spiel, um die Variantenvielfalt und Ausstattungslinien bei den Bauteilen beherrschbar zu machen“, erklärt Hendrik Poschmann.

Durch die modulare Roboterprogrammierung und den KI-Einsatz im Bereich Wahrnehmung und Entscheidung „soll sich der Roboter in Zukunft selbst an die neuen Produkte anpassen können“, führt der Ingenieur weiter aus. Bei der Demontage des zu verwertenden Bauteils, einer wichtigen Vorstufe im Recyclingprozess, bieten sich enorme Potenziale, einzelne Komponenten zu bewerten und zum Beispiel der Aufarbeitung zuzuführen. Das Robotersystem entscheidet anhand von Kamerabildern und zahlreicher Faktoren wie Rohstoffpreisen, Nachfrage und Betriebsdaten, ob eine Demontage sinnvoll ist. Die Ergebnisse dieses Prozesses fließen wieder in die Wissensbasis zurück, sodass der Roboter im Laufe der Zeit lernt, immer bessere Entscheidungen zu treffen.

Wirtschaftlichkeit beim Recycling erhöhen

„Der Einsatz von künstlicher Intelligenz beim Recycling verbessert die Gesamtwirtschaftlichkeit und erhöht somit die Attraktivität des Recyclings“, betont Hendrik Poschmann. Weitere Vorteile sind höhere Prozessgeschwindigkeit, reproduzierbare Qualität, geringere Kosten und eine Verknüpfung zu großen spezifischen Datenmengen wie Stücklisten, Materialbestandteile und Anleitungen. „Ein wesentlicher Vorteil liegt außerdem im Gesundheitsschutz von Mitarbeitenden“, ergänzt er. „Zurzeit wird aufgrund der schlechten Wirtschaftlichkeit wenig demontiert und möglichst viel geschreddert. Hierbei entstehen oft umweltschädliche Nebenprodukte und die gewünschten Materialien werden verunreinigt.“

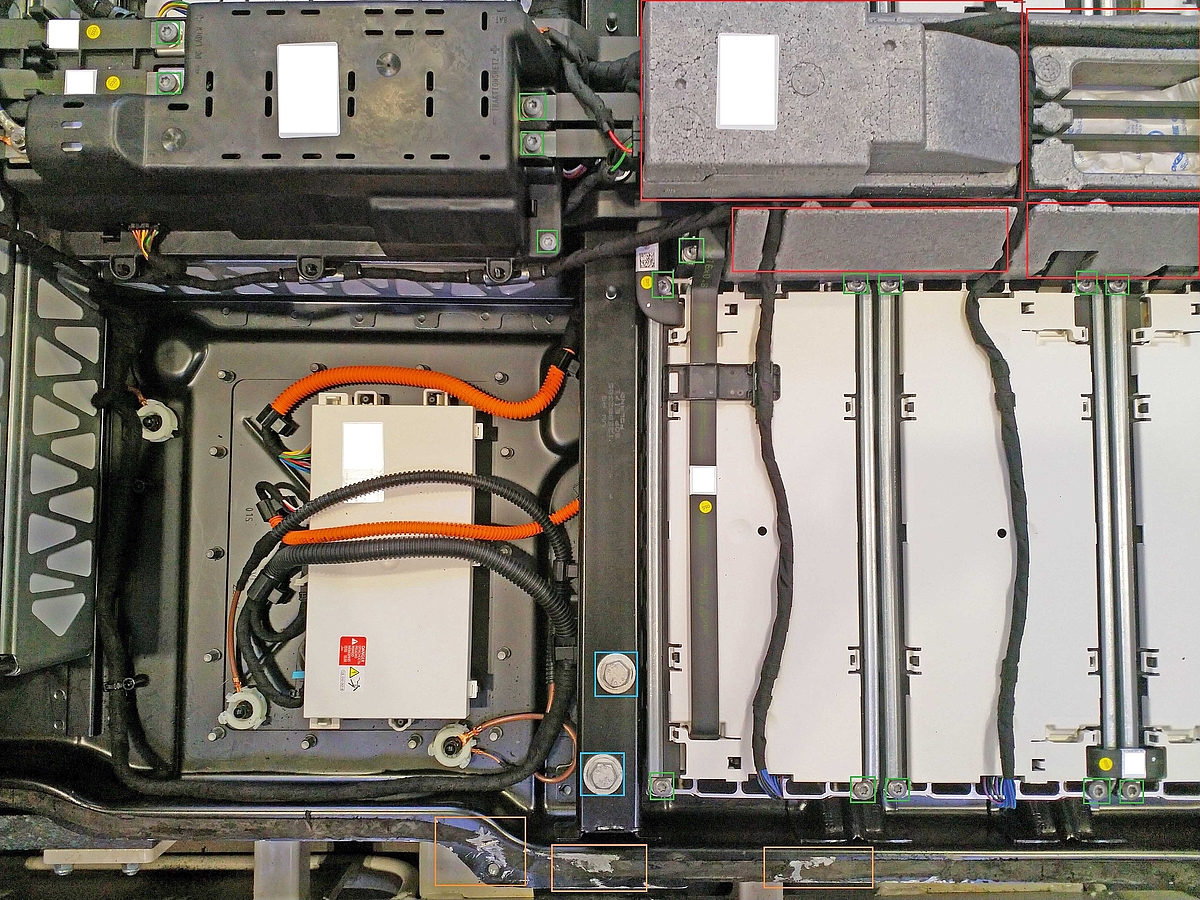

Der Ingenieur weist darauf hin, „dass die entwickelten Systeme den menschlichen Demonteur nicht ersetzen werden“. Der Roboter könne im Rahmen seiner Werkzeuge nur bestimmte Operationen ausführen, ein Mensch bleibe da deutlich kreativer und bei neuen Bauteilen auch schneller. Das Forschungsteam will aber in dem Projekt am Beispiel von Elektrofahrzeug-Batterien zeigen, dass sich mit dem Robotersystem die Rückgewinnung kritischer Rohstoffe verbessern und die Wiederverwertung zielgerichtet realisieren lässt.

Ostfalia Hochschule für angewandte Wissenschaften

Ostfalia Hochschule für angewandte Wissenschaften

Ostfalia Hochschule für angewandte Wissenschaften

Ostfalia Hochschule für angewandte Wissenschaften

38302 Wolfenbüttel

38302 Wolfenbüttel